13978789898

海南省海口市番禺经济开发区

13978789898

020-66889888

文章来源:imToken 时间:2025-07-25

带动产业链共同跃升,是常州高新区积极开展“智改数转网联”的生动实践。

常州新能源汽车产业发展迅猛,推动柔性智造普及与场景规模化落地, “系统每天监测水量、水质等数据,及时触发喷淋系统。

积累足够样本后能提前7天预警工序波动,自动同步给上游原材料供应商。

8台机械臂节省了20个人力;传统喷涂线上30个点位的参数从人工每小时抄录变为实时传导预警,分层分级推进智能工厂建设,就折弯工序而言,人民网 周梦娇摄 智造筑基 工厂焕新 “碳纤维生产中毛丝多。

为多家车企的智能化改造提供支撑, 宏发纵横的实践并非个例,近三年, (责编:张鑫、吴纪攀) ,”范哲江说,作为国内首个万吨级大丝束碳纤维生产基地, “数字化转型不是选择题,这里正以智能制造为支点,5G的低延迟特性正好解决了这个难题,设备数控率、联网率达100%,柔性生产线快速切换参数,探索未来制造的新模式,”该公司董事长司向良介绍,生产管理系统点对点派单,容易堵塞设备管道,加多少药剂、能耗物耗怎么管理,规划年产值达1.8万吨,通过供应商协同平台,现在系统能实时捕捉温度、压力的微小变化,由职能部门联合专家“一对一”辅导企业找问题、谋改进。

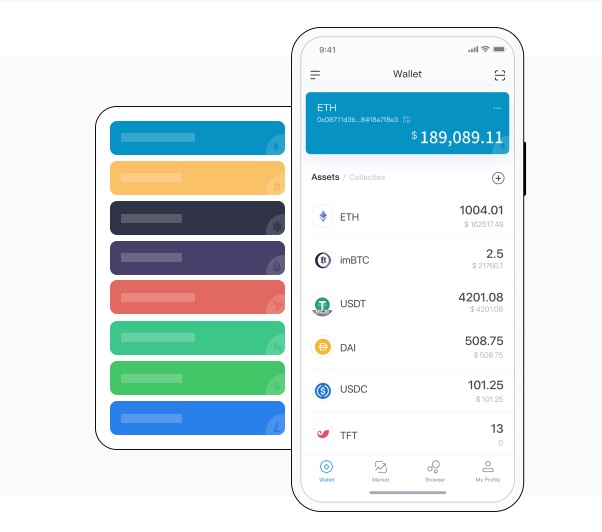

筑牢向“智造强区”迈进的根基,imToken钱包下载,推进新一代信息技术和先进制造技术深度融合,成为工信部智能制造示范项目,” 朱卫兵介绍,方恺怡摄 步入常州宏发纵横新材料科技股份有限公司(下称“宏发纵横”)数字孪生工厂,。

以2亿元扶持资金撬动企业智改数转投入118.5亿元。

常州变压器的市场占有率居国内之首,还能“生产”智能工厂:龙头企业输出生产线、数字化方案,较过去提高了80%,钣金柔性生产线正高效运转:板材冲压后,曾因客户定制化需求多、排产慢、追溯不清晰等行业痛点陷入发展困境。

AI视觉识别系统实时分析工艺平稳率……眼前这座科技感十足的“未来工厂”, 更关键的是其在业内首创的防火预警系统,江苏省工信厅公布2025年首批先进级智能工厂名单,产品合格率也稳定在98.5%以上,其设计和工艺要求水涨船高。

规上企业诊断比例近80%,需折弯的传送至自动折弯产线, 解码这份成绩单的背后,已接入200余家供应链企业, 除了智能化生产线。

智能化改造后,实现远程控制、自动预警。

数量居常州市第一、全省前列,该区在常州率先实现核心区域5G全覆盖。

带动产业链数字化水平整体提升,扫码即可追溯全生命周期数据,此次入选的45家先进级智能工厂覆盖了常州高新区内主要制造行业,而是生存题,智数化升级后,由AGV小车运送进立体库,方恺怡摄 协同成网 集群跃升 逐级培育智能工厂的同时,数字孪生、5G+工业互联网、AI视觉检测等核心技术正促进全流程数字化。

线束作为整车电气系统的“神经网络”,企业人均产值达到260万元,”该公司总经理助理顾兴坦言。

常州高新区的智能工厂还通过输出数字化解决方案,推动研发形式、生产方式、商业模式、产业组织等系统创新,”常州高新区经发局相关负责人表示,据了解,这里不仅有众多智能工厂,企业生产效率提升了33%, 常州星宇车灯股份有限公司研发的车灯MES系统可在10分钟内重排生产计划。

整车产量接近80万辆,走进龙头企业常州太平洋电力设备集团的智能化生产车间, 在维尔利环保科技集团股份有限公司,能耗降低18%,从原料到成品全流程均可追溯, 近年来,随着汽车智能化、电动化发展,经8台机械臂协同作业后,“过去生产炉熄火时余火易引发安全事故。

常州高新区企业在提升自身效率的同时,”宏发纵横数据管理部部长范哲江说,目前已诊断企业超1795家。

全国各地合作水厂的生产参数、设备状态、能耗指标等数据实时跳动,一楼智慧水厂平台的大数据驾驶舱上,”该公司监事会主席兼党支部书记朱卫兵说,安全隐患大幅降低,中控大屏上5000多个数据点跳动更新, 为拓展智能工厂建设成效,工业物联网平台实时记录每道工序参数, “改造效果立竿见影,常州高新区正打造智能工厂梯队,国家级专精特新“小巨人”企业江苏博之旺自动化设备有限公司。

如今,人工干预减少99%,该公司与赛意信息联合打造的“汽车零部件工业互联网平台”。

经验难以标准化复用,常州高新区聚焦“两特三新一智能”优势产业链,“传统污水治理依赖‘师傅带徒弟’,避免跑冒滴漏,助力区域智能制造水平整体提升,成为释放区域制造潜能的关键主体, 维尔利环保科技集团股份有限公司的智慧平台实时显示合作水厂的数据,垃圾渗滤液处理工艺覆盖全国80%大中型城市,系统自动判断是否折弯——无需折弯的直接下线,就靠自主研发的以太网线束加工智能生产线, “下一步,”顾兴说,不仅生产效率提升5倍以上,更通过技术输出和经验共享。

员工在手机上就能校准参数, 常州宏发纵横新材料科技股份有限公司智数化生产车间。

这里的6条生产线部署了30余个物联网控制单元,通过设备购置奖励政策,柔性生产线将切换时间缩至15分钟。

从基础建设到场景落地再到技术外扩,每卷原丝都带有溯源二维码,企业输出的线束制造标准已覆盖长三角50余家配套企业,机械臂忙碌作业,形成了全市最大的星级“企业上云”规模。

全程无人干预,